本规格书描述了由湖南中大安孚新能源技术有限公司生产的12串80A磷酸铁锂电池BMS的应用范围、电性能参数、尺寸规格等项目的相关内容,可作为保护板测试及应用的依据。

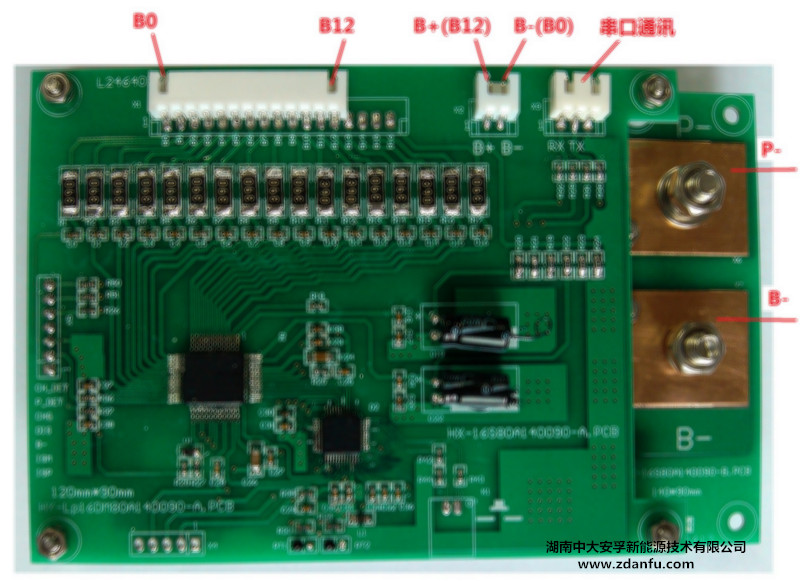

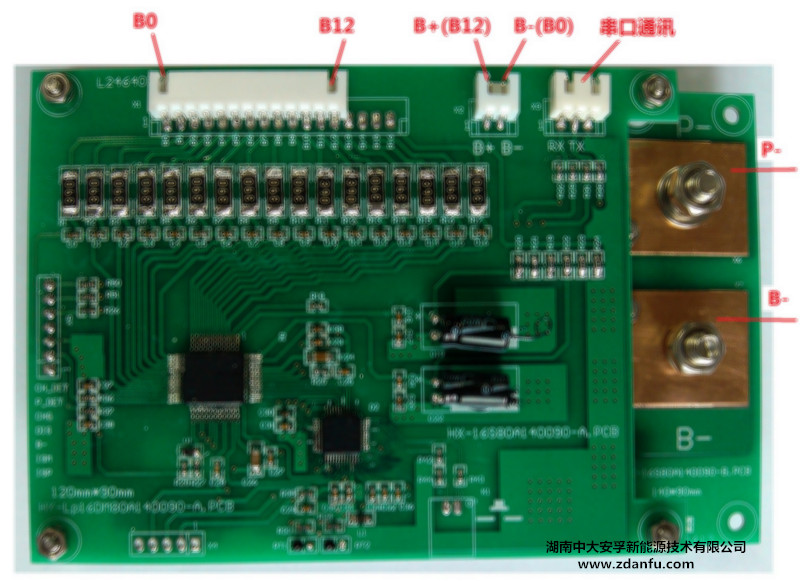

12串80A磷酸铁锂电池BMS产品尺寸:140(L)x90(W)x20(H) (单位:mm)

12串80A磷酸铁锂电池BMS型号:AF- Lp12DM80A140090

本规格书描述了由湖南中大安孚新能源技术有限公司生产的12串80A磷酸铁锂电池BMS的应用范围、电性能参数、尺寸规格等项目的相关内容,可作为保护板测试及应用的依据。

12串80A磷酸铁锂电池BMS产品尺寸:140(L)x90(W)x20(H) (单位:mm)

12串80A磷酸铁锂电池BMS型号:AF- Lp12DM80A140090

12串80A磷酸铁锂电池BMS保护板可应用于12串磷酸铁锂电池,属于中等功率电池保护板,提供过充、过放、过流、短路、过温等保护。主板可通过串口与上位机相连,可在上位机显示各单体电压、电流、温度、电量等参数,并且可设置更改各种参数。

| 序号 | 项目 | 详细内容 | 标准 | |

|

1 |

过充保护 |

过充电检测电压 | 3.90±0.02V | |

| 过充电检测延迟时间 | 1S | |||

| 过充电解除电压 | 3.80±0.02V | |||

|

2 |

过放保护 |

过放电检测电压 | 2.0±0.02V | |

| 过放电检测延迟时间 | 120mS | |||

| 过放电解除电压 | 2.3±0.02V | |||

|

3 |

过流保护 |

放电过流保护电流1 | 100A±2A | |

| 放电过流检测延迟时间1 | ≤10S | |||

| 放电过流保护电流2 | 200A±2A | |||

| 放电过流检测延迟时间2 | ≤10ms | |||

| 保护解除条件 | 断开负载 | |||

| 充电过流保护电流 | 100A±2A | |||

| 充电过流检测延迟时间 | 10S | |||

|

4 |

短路保护 |

保护条件 | 外部电路短路 | |

| 检测延迟时间 | ≤300uS | |||

| 保护解除条件 | 断开负载 | |||

| 5 | 温度保护 | 充电高温保护条件 | 65℃±5℃ | |

| 充电高温恢复条件 | 55℃±5℃ | |||

| 充电低温保护条件 | -10℃±5℃ | |||

| 充电低温恢复条件 | -5℃±5℃ | |||

| 放电高温保护条件 | 70℃±5℃ | |||

| 放电高温恢复条件 | 60℃±5℃ | |||

| 放电低温保护条件 | -20℃±5℃ | |||

| 放电低温恢复条件 | -15℃±5℃ | |||

|

6 |

均 衡 |

开启电压 | 3.60V±0.02V | 充电状态下均衡功能开启 |

| 开启压差 | 20mV | |||

| 电流 | 60mA | |||

| 7 | 持续通过电流 | 80A | ||

| 8 | 内阻 | 主回路导通电阻 | ≤4mΩ | |

| 9 | 功耗 | 电路工作时消耗电流 | ≤2000μA | |

| 休眠掉电模式消耗电流 | ≤10μA | |||

注:上述为保护板具有的基本功能,其余功能或参数依据客户需要定制。

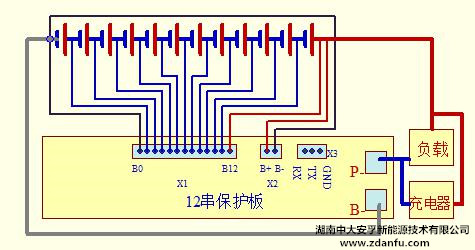

12串80A磷酸铁锂电池BMS保护板接线图及简介

12串80A磷酸铁锂电池BMS保护板原理接线图(一)

请按照上述原理接线图连线,注意正负,不得接错,否则,有可能烧坏保护板。先连接保护板的B-与电池组的负端,然后,将图一中所示的两芯插座X2的B+、B-与电池组的正端、负端分别连接,然后,将13芯插座X1与电池组的单体对应连接。断开连线的顺序与接线顺序相反,即先拔掉X1插座,再拔掉X2插座。

插入插座时注意:插入两芯电源插座X2后,应接着插入13芯连接电池插座X1。若插入X2后,约2分钟左右还未插入X1,系统会认为电池组电压异常,将进入掉电模式,此时需重新拔掉X1、X2,再重新插入X2、X1,或者插入充电器激活。

12串80A磷酸铁锂电池BMS保护板的节电

在系统有充放电电流或有通讯的情况下,BMS系统处于正常工作状态,功耗相对较大。若系统处于无充放电电流、无通讯状态下,10分钟后系统将进入休眠掉电状态,功耗很小,近似为0,此时充放电MOS均将关闭。系统进入节电状态后,只要接入负载或充电器,系统将,立即从休眠掉电状态进入到正常工作状态。

12串80A磷酸铁锂电池BMS保护板操作注意事项

1、装配和使用中应防止静电

不要用手随意去接触保护板导电的部分;如必须直接接触时,应使人体良好接地或释放掉身体的静电;焊接使用的烙铁及装配使用的电动工具必须良好接地,没有漏电。

2、装配和使用中应避免保护板受力,以免损坏电子元器件导致电路板失效。

3、焊接

烙铁头温度小于280度;焊接同一器件的时间不超过10S;不要使用酸性助焊剂。

4、储存

若长期带电池组储存,由于保护板的静态电流和电池自放电,需要定期对电池组充电;储存时注意防水防潮。

5、运输

运输过程中应注意防水、防潮、避免挤压、碰撞等,以免损坏保护板。

6、维护

保护板故障时应请专业人员检测、维护。